En la relojería contemporánea existen diferentes caminos para “cumplir” el mismo propósito, y hay que entenderlo de esta manera. La necesidad de conocer el tiempo en el que se vive es una, pero las posibilidades para exhibirlo, contarlo, guardarlo, fragmentarlo o explicarlo son distintas.

En la relojería contemporánea existen diferentes caminos para “cumplir” el mismo propósito, y hay que entenderlo de esta manera. La necesidad de conocer el tiempo en el que se vive es una, pero las posibilidades para exhibirlo, contarlo, guardarlo, fragmentarlo o explicarlo son distintas.

Sin embargo la precisión constituye uno de los principales pilares de la concepción relojera, al menos dicha premisa se debería cumplir como principio de cualquier otra, y se debe procurar apegarse a la misma sin importar el camino que haya elegido para la construcción de un guardatiempo.

En principio la relojería mecánica tradicional habría de utilizar un sistema de regulación confiable, lo que básicamente se refiere a la fragmentación de instantes dentro de un espacio determinado, apegándose a la duración que los seres humanos concedimos a nuestros ciclos de vida: años, estaciones, meses, días, horas, minutos, segundos etc.

La clepsidra, por ejemplo, se las arregló para regular el escape del agua a un recipiente con una frecuencia de caída conseguida gracias a la gravedad y a la hechura de un agujero que permitía un flujo de líquido constante. No obstante, ¿qué pasaba cuando el líquido poseía una densidad distinta, portaba más sedimento o la presión  atmosférica ejercida al exterior interfería con la caída de la misma? Sucedía que la precisión de la medición no siempre se cumplía, por lo que había que considerar esta variación o “error”.

atmosférica ejercida al exterior interfería con la caída de la misma? Sucedía que la precisión de la medición no siempre se cumplía, por lo que había que considerar esta variación o “error”.

Posteriormente vinieron los relojes de torre o de pared dotados de péndulo, instrumento desarrollado por Galileo y utilizado por Christiaan Hygens, quien además aplicaría –como alumno de Galileo– en 1665 este conocimiento para construir la regulación del muelle de espiral a los instrumentos de bolsillo, allí nacería el isocronismo y aquí nos detenemos para explicar que un material metálico/elástico debía oscilar a determinada frecuencia para brindar el ritmo necesario al recorrido de los engranajes, no obstante, los materiales conocidos en aquellos tiempos cedían al paso del tiempo, la temperatura y conocían demasiados problemas ante el efecto negativo de la gravedad, por lo que el tiempo que se conocía en un instrumento de este siglo podía variar muchísimo. Asimismo, el sistema de escape podía guardar cierta cantidad de energía, pero la pérdida era abismal y la necesidad de lubricarlo era fundamental debido a las fricciones excesivas se generan por un guardatiempo.

Como introducción mencionaremos que tanto la fricción, como la gravedad y la pérdida de la elasticidad de los componentes protagónicos en la precisión de un reloj son los enemigos de la horología, es por ello que las diferentes soluciones continúan aterrizando en esta disciplina a fin de guardar la premisa básica de la precisión.

Con el andar del ser humano y su evolución, nuevos y más resistentes materiales continuaron llegando a la relojería, y lo siguen haciendo, pues Sigatec SA y Ulysse Nardin nos lo comprueban con la utilización del silicio en los micro-componentes más importantes de un reloj mecánico.

Con el andar del ser humano y su evolución, nuevos y más resistentes materiales continuaron llegando a la relojería, y lo siguen haciendo, pues Sigatec SA y Ulysse Nardin nos lo comprueban con la utilización del silicio en los micro-componentes más importantes de un reloj mecánico.

La historia comenzó con Pierre Gygax, Chief Operation Officer de Ulysse Nardin, quien sentó precedentes para construir el futuro de la Manufactura adquirida por Mr. Rolf Schnyder durante la década de los 80. Pierre se unió al equipo a finales de la década de los 90 y aplicó sus conocimientos en el Megaquartz de alta frecuencia (2.4 MHz) en la industria automotriz, farmacéutica y microelectrónica, por lo que su andar le llevó a conocer el silicio, un material derivado de la corteza terrestre, pues se encuentra en más de un 60% de ésta.

derivado de la corteza terrestre, pues se encuentra en más de un 60% de ésta.

Su apuesta fue clara y precisa, el silicio debía emplearse en el sistema de escape de un reloj, pues sus propiedades son totalmente inalterables al desgaste producido por las fricciones, asimismo es antimagnético, lo cual aventaja al material en comparación a los otros.

Pierre había estado en contacto con Dr. Hubert Lorenz, CEO de Mimotec SA (LIGA Technique) un joven que completó su tesis basada en la construcción de tecnología LIGA (Lithography Electroplanting & Molding), quien junto a Marc-André Glassey comenzaba la realización de micro-componentes al servicio de la industria relojera.

En este momento, el silicio era todavía un sueño que necesitaba de una inversión potente, y fue ahí que Rolf Schnyder apostó por él para el reemplazo de los componentes del escape. Sigatec SA nació con un 50/50 de propiedad para Ulysse Nardin, y comenzaron a trabajar.

Propiedades del silicio:

- Es un material ligero, cuya masa posee una densidad de 2.33 kg/dm3

- Es elástico hasta 130-170 GPa

- Puede ser grabado con precisión en niveles micrométricos y sub micrométricos

- Antimagnético

- Su bajo nivel de masa confiere una resistencia al impacto superlativa (una vez montado en el reloj)

- Utilizado en la espiral o en sistemas de escape como el Escape de Áncora de Ulysse Nardin o el Escape Constante de Girard-Perregaux, su flexibilidad e inalterabilidad son capacidades que ayudan a prevenir el desgaste a consecuencia de un pivote central (eliminado en el primer caso) y en un sistema de fuerza constante utilizado por Girard-Perregaux

El proceso:

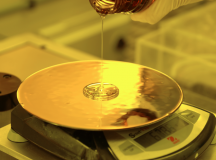

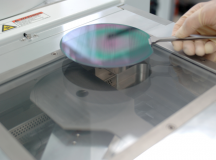

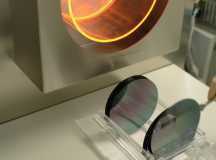

- Se comienza con la solicitud de un “wafer” (disco u oblea) de silicio solicitado a la industria MEMS (Micro-Electro-Mechanichal Systems)

- El proceso lleva por nombre DRIE (Deep Reactive-Ion Etching)

- La oblea es cubierta de una resina fotosensible que se ilumina a través de una máscara gracias a rayos UV

- La resina se desarrolla y crea las áreas solicitadas

- El fondo de la oblea de silicio ha sido delimitado (método Bosch)

- Las partes son removidas

*Nota 1: es importante apuntar que el silicio removido de la oblea aún debe recibir un tratamiento de oxidación a fin de conservar sus propiedades y ser inmune a la temperatura.

*Nota 2: el silicio que ya ha pasado por el proceso de oxidación (dióxido de silicio aplicado) puede ser cubierto con polvo de carbono gracias al calentamiento del gas metano (alto contenido de carbón) que forma una capa altamente resistente (dureza del diamante) en los componentes de silicio previamente removidos del wafer.

*Nota 3: el silicio es utilizado y encontrado en los microchips de los teléfonos celulares, al igual que aparece en las bolsas de aire de la industria automotriz.

*Nota 4: la tolerancia en la relojería gracias al silicio se alcanza en niveles nunca antes vistos de precisión. Anteriormente 1-2 micras, y .04 micras con la utilización DRIE del silicio.

*Nota 5: Sigatec SA es una empresa compuesta por un personal de 15 personas, lo que nos indica que la altísima capacidad de producción requiere de maquinaria y una cantidad limitada de operadores de las máquinas. Su control de calidad es total y el edificio parece un laboratorio espacial tipo NASA, totalmente libre de polvo e impurezas.

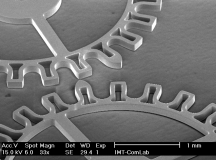

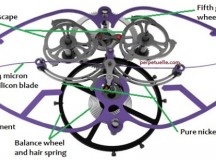

Asimismo, los componentes fabricados de silicio son altamente efectivos para eliminar la lubricación en el escape, reducir las altísimas fricciones que un corazón de estas características podría ofrecer, es decir: 252,288,000 millones de semi-oscilaciones anuales a una frecuencia de 4 Hz.

Su historia en la relojería / El silicio en la industria relojera:

El Freak del año 2001 fue el primer reloj en utilizar escape de silicio, y en poner a prueba la confiabilidad del material al interior de un universo micro-mecánico como lo es la relojería.

Patek Philippe introdujo la tecnología del silicio en un reloj de producción regular gracias a la rueda de escape de silicio para escape de áncora suizo. El Calendario Anual en edición limitada Ref. 5250, presentado en 2005, fue el primer reloj Patek Philippe en adoptar la tecnología basada en el silicio. La espiral Spiromax®, fabricada en un material derivado del silicio, es un invento patentado que mejora el isocronismo de los relojes mecánicos. Un segundo Calendario Anual producido en edición imitada (Referencia 5350) fue presentado en 2006, con espiral Spiromax®, de Silinvar™. La sumatoria de la tecnología Patek Philippe es conocida como Ocilomax®.

Rolex utiliza una tecnología conocida como Siloxi, utilizada para sus espirales en el calibre 2236, por lo que debido a su alta producción y estándares de calidad, seguramente veremos más modelos en el futuro dotados de espiral de silicio.

Swatch Group emplea las capacidades del silicio en sus Manufacturas de mayor altura, es decir: Breguet, Blancpain y Omega, las cuales cuentan con espirales, volantes, escapes y rueda de escape fabricadas en dicho material.

A la par, CSEM desarrolla componentes silicio para otras empresas, lo que quiere decir que la tecnología del silicio ha llegado para quedarse, pero más allá de esto, para aportar precisión a la misma, que es lo más importante.

De entre las Manufacturas que emplean silicio en sus componentes podemos destacar la presencia de Patek Philippe, Rolex y Swatch Group, por lo que cualquier otra casa citada utiliza servicios de Sigatec o CSEM. Cartier, por ejemplo, desarrolla componentes sumamente similares, pero los nombra “Carbon Crystal”, que es sumamente similar al silicio cubierto de polvo de carbón para aprovechar la dureza de este material (diamante). Ulysse Nardin le nombra DIAMonSIL.

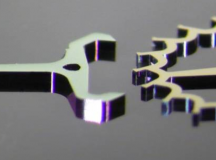

- Ulysse Nardin Anchor Escapement

Escape de Áncora Vs Escape Constante

- Ambos aprovechan las propiedades del silicio para conseguir un resultado

- Sin embargo el resultado buscado es totalmente diferente

- En el escape de Áncora se elimina el pivote del volante, lo que significa el primer escape volante creado en la relojería, eliminando la pérdida de la energía por el desgaste que puede sufrir el volante que sostiene al escape.

- En el Escape Constante se busca que la energía entregada por el barrilete sea constante de principio a fin gracias a la utilización de una rueda adicional al sistema, uno de los principales problemas de la relojería y el isocronismo (más rápido a mayor reserva de marcha, más lento a medida que se agota la cuerda del cubo del barrilete). Se utiliza la resistencia de una hoja de silicio para acumular la energía hasta el umbral próximo a la inestabilidad y posteriormente transmitirla nuevamente y así sucesivamente.

- CSEM desarrolló el Escape Constante de Girard-Perregaux, mientras que el Escape de Áncora fue producido por Sigatec SA, 50% propiedad de Ulysse Nardin.

- Sistema de rodaje

Mimotec SA

La empresa está en control del 50% de Sigatec SA, es propiedad de Dr. Hubert Lorenz, CEO, y en ella trabajan alrededor de 45 personas, quienes fabrican gracias al proceso LIGA microcomponentes para el 75% de la industria relojera suiza. Se desarrollan trenes de engranaje circulares o no, e igualmente componentes de diferentes alturas, ébauches en general, espirales, puentes, ruedas de escape etc. En Mimotec se trabaja de manera inversa a como se realizan las actividades en Sigatec. En este caso se fabrican moldes para sembrar con el metal deseado los componentes a remover posteriormente. Se utiliza el mismo sistema UV para los cortes y se puede incluso contar con acabados “angulados” en el proceso. Su precisión rebasa el nivel de tolerancia utilizado en un proceso de “estampado” tradicional.